劣化して黄ばんでしまったヘッドライトは、本来の明るさを失っているだけでなく

車の印象を古くさせてしまいますね。

ヘッドライトは車の顔ともいえるパーツです。

年式の古い車でもヘッドライトとボディが綺麗に保たれていれば、不思議と古さを感じさせません

この記事では、劣化して変色やひび割れてしまったヘッドライトを

ウレタンクリアで新品同様に復元する方法を解説します。

塗装の下準備から、塗装後の磨きまで、全ての工程を記していますので

少々、記事のボリュームが多くなっています。

宜しければ、ヘッドライト塗装の参考になさってください。

なぜヘッドライトレンズは劣化してしまうの?

ヘッドライトはポリカーボネートと呼ばれる樹脂で形成されています。

1980年以前、車のヘッドライトにはガラスが使用されていました。

しかし、ガラスが割れた際に飛散の危険や、ポリカーボネートが耐衝撃性に優れることから

徐々にガラス製から、ポリカーボネート製へと変わって行きました。

ヘッドライトレンズ劣化の主な原因

樹脂劣化の主な原因は紫外線と、ヘッドライトバルブによる熱と言われています。

太陽に晒されて、紫外線を受け続けることによって、黄色く変色してしまいます。

さらにヘッドライトバルブの発する熱により、表面の劣化が進行し

やがて表面に、線状のひび割れが発生してしまいます。

現在はポリカーボネートの耐久性向上や

ハロゲンバルブよりも発熱の少ないLEDバルブが主流となっているため

以前よりもヘッドライトレンズは劣化しにくくなっています。

ヘッドライトを綺麗にするにはどんな方法があるの?

コンパウンド磨き

難易度★☆☆☆☆ 耐久性★☆☆☆☆

ヘッドライトをコンパウンドで磨く、比較的簡単な作業です。

黄色い表面がをコンパウンドで削り取り、透明感を取り戻しますが

3週間程度で再び、黄色く変色してしまうので耐久性は低いです。

コンパウンド磨きで艶出しをする際には、ユニコンの製品がオススメです。

3Mのコンパウンドよりも切削力が高く、磨き作業が短時間で完了します。

専用コーティング剤

難易度★★☆☆☆ 耐久性★★★☆☆

市販されているコーティング剤を使用する方法です。

施工方法は製品によって違いがありますが、簡単に施工できるようになっています。

1液型と2液型のコーティング剤がありますが、2液型の方が耐久性に優れる製品が多いです。

高価な製品を使用すれば、耐久性も向上しますが

コーティング剤による施工は、膜が薄くウレタンクリアには劣ってしまいます。

ウレタンクリア塗装

難易度★★★★★ 耐久性★★★★☆

研ぎ→塗装→磨き と作業工程が多いですが

車の外装に使用されている、対候性の高い塗料を使用しますので

ヘッドライト塗装の耐久性は、非常に高いです。

塗装の作業は、ウレタンクリアを流してしまったり、ゴミが付着したりと、難易度が少し高いですが

注意するポイントを抑えれば、どなたでも簡単に塗装できます。

スプレーガンを使用してのクリア塗装を推奨しておりますが

缶スプレーのウレタンクリア塗装でも十分な仕上がりにできます。

ヘッドライトの劣化を防ぐためにウレタンクリア塗装がおすすめな理由

耐久性が高い

ウレタンクリアは自動車の外装にも使用されるほど

耐久性が高いため、長期間の使用にも耐えることができます。

耐摩耗性、耐薬品性、耐候性が優れており、傷つきやすい自動車の外装の保護に最適です。

また、紫外線カット効果もあり、色あせや黄ばみを防止することができます。

柔軟性がある

ウレタンクリアは、柔軟性があるため

塗膜が伸縮し、熱膨張や収縮にも耐えます。

ヘッドライトは内部からバルブが発する熱と、太陽光による熱によって膨張します。

この膨張は人の目には見えない程度ですが、何度も繰り返すことによって、ひび割れの原因となるのです。

ウレタンクリアは、柔軟性があるため、ヘッドライト表面の膨張する動きに対応し、割れや剥がれを防止することができます。

使用した道具と材料

・研磨ペーパー ♯500~♯2500

・マスキングテープ 裏面のマスキングに使用

・ウレタンクリア 2:1もしくは、3:1が望ましいです。

・コンパウンド 細目~微粒子

施工するヘッドライトの状態

ヘッドライトにウレタンクリア塗装をする車はHONDAバモスです。

年式も古くなりヘッドライトが黄色く変色していますね。

黄色く変色しているだけでなく、表面には傷や剥がれが発生していて

レンズがくすんでしまっています。

ヘッドライト塗装の下準備を解説

車に装着したままでは作業しづらいため、ヘッドライトを車体から外してしまいましょう。

バンパーを外してから、ヘッドライトを留めているビスを2本外すと

ヘッドライトを取り外すことが出来ます。

劣化した表面を研磨

ヘッドライトの劣化した表面を削り取ってしまいます。

使用するペーパーは♯500から始まり ♯800 ♯1200 ♯2500まで研磨します。

ネット上には、♯800までの研磨で十分という意見と、♯3000程度まで研磨が必要という意見がありましたので

どの程度の研磨傷までウレタンクリア塗装で消えるのか

助手席側(左)のレンズは♯800

運転席側(右)は♯2500まで研磨して、検証したいと思います。

それではヘッドライトを研磨して行きます。

平らな面はダブルアクションサンダーを使用すると効率的に研磨できます。

サンダーにクッションパッドを付けると、平ら以外の所も研磨し易いのでオススメです。

サンダーが無い方は手研ぎでも大丈夫です。

表面を研磨していると黄色い削り粉が出ますので、削り粉が白く変わるまで

根気よく研ぎ続けましょう。

角や端の所は、サンダーでは削り過ぎてしまいますので

手研ぎで削るのをオススメします。

左側のレンズは研磨傷が消えるかの検証のために♯800での研磨までで完了です。

ほんとにこんな曇ってて大丈夫なのかな・・・

右側のレンズも同様に研磨して行きますが、こちらは♯2500のペーパーまで研磨します。

♯1200で研磨後 ♯800と比べて澄んできましたね。

♯2500で研磨後 かなり透明感が出てきました。

ここまで高い番手まで研磨すれば、ウレタンクリアで綺麗に研磨傷は消えそうですね。

マスキングと脱脂について

塗装したくない裏側をマスキングします。

内部に塗装が入ってしまうと、汚く仕上がってしまうのでしっかりとマスキングしましょう。

脱脂する際の注意ポイント

脱脂についてですが、今回はシリコンオフは使用せず脱脂用洗剤で洗います。

本来ならば塗装前はシリコンオフを使用して脱脂するのがセオリーなのですが

今回はポリカーボネート樹脂の塗装なので、表面が溶剤に侵されるトラブルを避けるため

溶剤をなるべく使用しません。

ちなみに、表面をシンナー拭きするとアウトです。

表面が溶けて、完全に白く曇ってしまいます・・・

ウレタンクリア塗料の作成

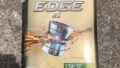

今回、使用したクリア塗料は関西ペイントのレタン PG エコ RRという2:1のクリアです。

このクリアは主剤と硬化剤が2:1の割合です。

完全乾燥時の硬度が高く、さらに厚い塗膜が特徴で、ヘッドライト補修にピッタリの塗料です。

余談ですが、クリアーなのかクリヤーなのか製品によって曖昧ですよね・・・

ちなみに、関西ペイントでは「クリヤー」と表記されています。

カタカナ読みなのでどちらも間違いではないですが・・・

スプレーガンやコンプレッサーなどの、塗装道具をお持ちでない方は

缶スプレーのウレタンクリアでも十分に綺麗な仕上がりとなりますのでオススメです。

塗料作成の注意点

使用する塗料は主剤と硬化剤が、2:1の配合ですので

計量器を用いて正確に2:1を守り、配合しましょう。

通常ならば、2:1で配合したウレタンクリア塗料を専用シンナーで30%ほど希釈するのですが

今回はシンナーを使用せずに使用します。

専用シンナーを入れない理由は、ヘッドライトのポリカーボネート樹脂がシンナーによって侵されることを防ぐ為です。

もう一つ、シンナーで希釈しないのは

クリアの膜厚を稼ぐ目的もあります。

綺麗なレンズを塗る裏ワザを紹介

クリア塗料を作成する際のちょっとした裏技を紹介します。

まず、ポリカボネートという樹脂は劣化すると、黄色く変色しますね。

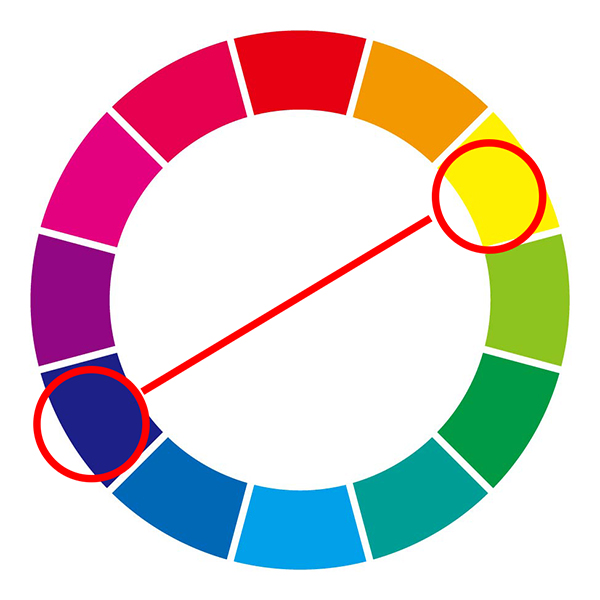

色には色相環という関係性を表した図があります。

この表の対面にある色を反対色と言い、打消し合う関係にあります。

そこで、クリア塗料作成時に黄色に対して反対色の青の塗料を数滴混ぜると

レンズ表面のわずかな黄色を打ち消して、視覚的に綺麗に見えるレンズに仕上げることができます。

色の入れすぎには注意して下さい。ほんの2,3滴で十分です!!

青色入れすぎても、青いレンズになるわけではありません・・・

ヘッドライトのウレタンクリア塗装をする際には、ぜひ試してみて下さい。

塗装する環境と条件

天候は晴れ 気温は20℃ 無風

今回は、塗装ブースが使用できなかった為、残念ながら屋外での塗装となります。

屋外の塗装でも、天気や強風に注意し、塗装後のゴミ処理を行えば問題ありません。

むしろ、小物を塗装するときは塗装台のマスキングや下準備が必要ないので好きです。

いよいよヘッドライト塗装開始

1層目の塗装は通常の塗装の手順と同様に厚吹きはしません。

パラパラと薄く吹き付けましょう。

このとき塗装面が、ゆず肌状にぼやけてしまいますが問題ありません。

2コート目、3コート目と厚吹きすることで、艶のある塗装面に仕上がります。

こちらが2コート目後の様子です。

先ほどのゆず肌が無くなり、透明になりましたね。

3コート目は塗膜に厚みと艶を持たせるために、更に厚く吹き付けます。

こちらが3コート目完了後の様子です。

ゆず肌は完全に無くなりました。

塗装の作業で大切なことは、「欲張らないこと」です。

更にもう1層厚く吹き付けると、塗膜が厚く出来ますが、塗料が垂れてしまうリスクがあります。

そして、塗装は厚ければいいというわけではありません。

厚すぎる塗膜は、乾燥時の収縮が大きく、ひび割れてしまう可能性もありますし

気泡が中に留まり、そのまま乾燥してしまうリスクもあります。

♯800の研磨傷はクリアで消えたのか?

ヘッドライトを研磨する際に、助手席側(左)のレンズは♯800 運転席側(右)は♯2500と差を付け

クリア塗装して、研磨傷が消えるのか検証していましたが

研磨傷は♯800でも傷が残ることなく、♯2500となんら変わらない仕上がりになりました。

800の研磨傷では、さすがに傷が消えないのではないかと

私も半信半疑でしたが、おもしろい結果になりましたね。

塗装後の乾燥について

通常であれば、塗装後はヒーターを当てて強制乾燥させますが

ヘッドライト塗装の場合は強制乾燥は禁物です。

ポリカーボネートは、強制的に早く乾燥させてしまうと、塗膜に亀裂が入ったり

縮れを起こすリスクがありますので

日陰に置いて、完全硬化まで自然乾燥させましょう。

塗装面の磨き

この工程は、塗装時にできた肌と呼ばれる小さな凹凸を平らに削り

更なる透明感をヘッドライトに与える作業になります。

24時間乾燥させた後のヘッドライトです。

このままでも、透明感があり十分綺麗なのですが

更にクリアなヘッドライトに仕上げるために磨きます。

まずは塗装表面の小さな凹凸やゴミを、バフレックスを使用して削り落としましょう。

この凹凸は意外と消えてくれないので

塗装面が真っ白になってしまうくらい、思い切って研磨しましょう。

コンパウンド磨き

ここからはコンパウンドを使用して、削った面を磨いて行きましょう。

最初は3Mの細目コンパウンドを使用します。

このコンパウンドは♯2000番程度の研磨傷を消して、艶出しが可能です。

ポリッシャーを使用して研磨すると効率よく磨くことが出来ますが

手磨きでも艶出し可能です。

一見、傷が消えているように見えても、薄っすら傷が残っている場合があります。

根気よく磨いて行きましょう。

3Mの細目コンパウンドで磨いたヘッドライトです。

白い研磨傷は消え、透明になりました!

続いて、極細目→超微粒子と磨きを続けます。

超微粒子コンパウンドまで磨くと、艶と透明感が素晴らしく

まるで新品のヘッドライトのようになりました。

その後の耐久性は?

約2年経過した頃に、残念ながらバモスは冷却水を吹いて、オーバーヒートにより廃車となってしまいましたので

2年間での劣化具合をお伝えできればと思います。

画像からもわかるように、クリア塗装を施したヘッドライトは2年間のあいだ

透明感を維持していました。

市販されているコーティング剤の耐久性は3カ月から1年と言われていますので

約2年間、艶と透明感を維持できることから

市販のコーティング剤よりも、ウレタンクリア塗装は耐久性に優れていると言えますね。

まとめ

ヘッドライトのウレタンクリア塗装について解説してきましたが、いかがでしたか?

劣化して黄色く変色してしまったヘッドライトはウレタンクリアで新品同様に補修できました。

・しっかりと劣化した表面を削り落とすこと

・塗装の際に注意した、シンナーや溶剤に気をつけて塗装すること

・塗装を強制乾燥させないこと

これらに気をつけて作業すれば、私の経験上かなりの確率で失敗を防ぐことが可能です。

ぜひ皆さんも、ヘッドライト塗装に挑戦してみて下さい!

ご通読ありがとうございました。

ヘッドライト関連記事

古い車はヘッドライトが暗い? 暗い原因と明るくする方法を紹介!

コメント